Vo svete presného tvárnenia kovov, hlbokoťažné diely sú základnými komponentmi v nespočetných odvetviach. Tento proces premieňa plech na zložité, bezšvíkové tvary, ktoré ponúkajú bezkonkurenčnú pevnosť a konzistenciu. Pre podniky, ktoré hľadajú spoľahlivých výrobných partnerov, je kľúčové pochopiť nuansy hlbokého ťahania. Táto príručka sa ponorí do procesu, jeho výhod a kľúčových aspektov pre vaše projekty, pričom zdôrazňuje odborné znalosti potrebné pre vysokokvalitnú výrobu.

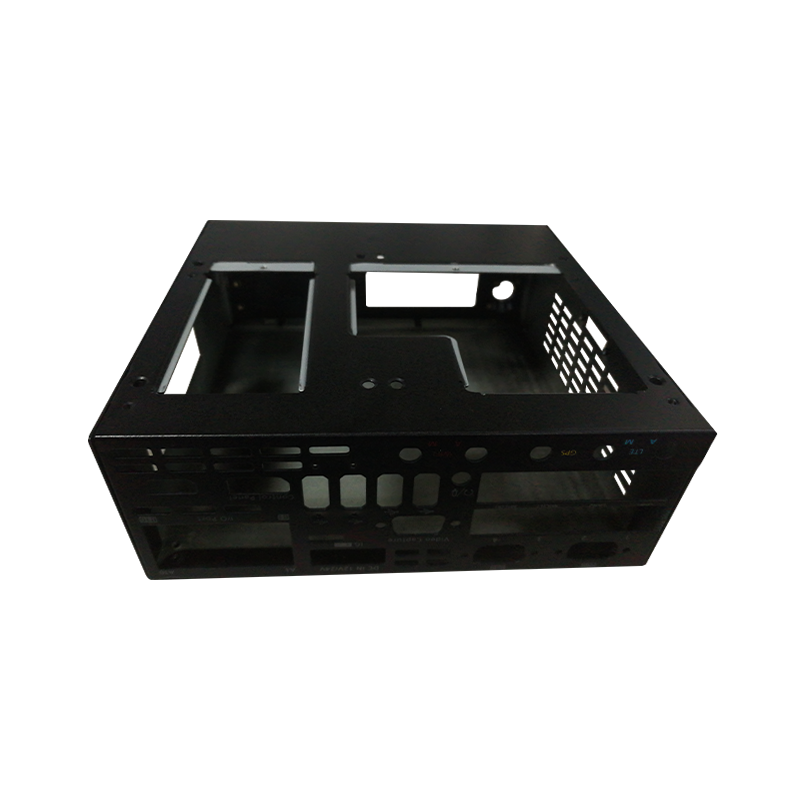

Hlboké ťahanie je špecializovaný proces tvarovania plechu, pri ktorom sa kovový polotovar radiálne vťahuje do tvarovacej matrice mechanickým pôsobením razníka. Je ideálny na vytváranie dutých, osovo symetrických alebo krabicových komponentov s hĺbkou, ktorá presahuje ich priemer. Aplikácie sú rozsiahle, od kritických vstrekovačov paliva do automobilov až po jemné kryty lekárskych zariadení a kryty spotrebnej elektroniky.

Úspešné hlboké kreslenie začína dizajnom. Dodržiavanie osvedčených smerníc je nevyhnutné pre vyrobiteľnosť, kontrolu nákladov a výkon dielov.

| Dobrá prax | Náročná prax |

| Pomocou polomeru rohu rovnajúceho sa 4-6 násobku hrúbky materiálu. | Využíva ostré, takmer nulové polomery v rohoch. |

| Určenie uhla ponoru 1-2 stupne na každú stranu. | Navrhovanie vertikálnych bočných stien s nulovým ponorom. |

| Udržiavanie rovnomernej hrúbky steny v celej časti. | Navrhovanie významných variácií v hrúbke steny. |

Nerezová oceľ je obľúbenou voľbou pre hlbokoťažné diely vyžadujúce odolnosť proti korózii, pevnosť a hygienický povrch. Rýchlosť zosilnenia práce však predstavuje jedinečné výzvy.

| austenitické (napr. 304) | Feritické (napr. 430) |

| Vynikajúca tvárnosť a tvárnosť. | Dobrá tvárnosť, ale menej ťažná ako austenitické druhy. |

| Vysoká rýchlosť vytvrdzovania, môže vyžadovať žíhanie. | Nižšia rýchlosť vytvrdzovania. |

| Vynikajúca odolnosť proti korózii. | Dobrá odolnosť proti korózii, ale nižšia ako austenitická. |

Výber správneho partnera pre hliníkové komponenty je rozhodujúci. Hliník je ľahký a vodivý, ale môže byť náchylný na roztrhnutie a povrchové škrabance.

Od svojho založenia v roku 2012 má Suzhou Heaten bohaté skúsenosti ako výrobca presných dielov, pričom vo veľkej miere pracuje s hliníkom a inými neželeznými kovmi. Naše portfólio, ktoré slúži pre automobilový priemysel a sektor spotrebnej elektroniky, demonštruje našu schopnosť zvládať špecifické výzvy výrobca hliníkových hlbokoťažných dielov proces.

Štandardné riešenia len zriedka spĺňajú špecializované inžinierske potreby. zákazkové hlboké ťahanie kovových komponentov ponúkajú riešenia na mieru pre jedinečné aplikácie.

| Vlastné komponenty | Štandardné komponenty |

| Prispôsobené presným špecifikáciám aplikácie. | Navrhnuté pre všeobecné prípady širokého použitia. |

| Vyššia počiatočná investícia do nástrojov. | Nižšie alebo žiadne náklady na nástroje. |

| Perfektné prispôsobenie a funkcia pre montáž. | Môže vyžadovať dizajnové kompromisy. |

Predtým, ako sa zaviažete k výrobe v plnom rozsahu, a prototypová služba hlbokoťažných dielov je neoceniteľným krokom k overeniu dizajnu, prispôsobenia a funkcie.

V Suzhou Heaten využívame naše odborné znalosti v oblasti dizajnu presných kovových foriem a 30 sád lisovacích zariadení, aby sme ponúkli efektívne prototypová služba hlbokoťažných dielov . To umožňuje našim klientom opakovať a zdokonaľovať svoje návrhy s istotou pred prechodom na veľkoobjemovú výrobu.

Spoločnosť Suzhou Heaten, založená v roku 2012, je profesionálnym dodávateľom dizajnu a výroby kovových foriem a výrobcom presných dielov. Naše zameranie na hlboká kresba je podporovaný komplexnými internými možnosťami.

Medzi najbežnejšie materiály patria rôzne druhy nehrdzavejúcej ocele (pre odolnosť proti korózii), hliník (pre nízku hmotnosť a vodivosť), meď (pre elektrické aplikácie) a nízkouhlíkové ocele (pre všeobecné použitie, nákladovo efektívne diely). Výber závisí od požiadaviek aplikácie na pevnosť, odolnosť proti korózii, tvarovateľnosť a cenu.

Časti vhodné na hlboké ťahanie sú typicky duté, miskovité alebo krabicovité s hĺbkou väčšou, než je ich priemer alebo minimálny prierez. Mali by byť navrhnuté s veľkorysými polomermi, rovnomernou hrúbkou steny a dostatočnými uhlami ponoru. Konzultácia s výrobným inžinierom na začiatku fázy návrhu je najlepší spôsob, ako určiť vhodnosť.

Razenie je širší pojem, ktorý zahŕňa rôzne procesy, ako je vysekávanie, dierovanie a ohýbanie na vytvorenie plochých alebo stredne tvarovaných častí. Hlboké ťahanie je špecifický typ razenia zameraný na vťahovanie plechového polotovaru do matrice, aby sa vytvorila výrazná hĺbka, výsledkom čoho sú trojrozmerné, duté tvary.

Dizajn formy priamo riadi tok materiálu a zabraňuje defektom, ako je roztrhnutie, zvrásnenie a stenčenie. Dobre navrhnutá forma so správnym polomerom razidla a matrice, vôľami a povrchovou úpravou je nevyhnutná pre výrobu vysokokvalitných, konzistentných hlbokoťažné diely a maximalizáciu životnosti nástroja.

Áno, sekundárne operácie sú veľmi časté. Môže ísť o orezávanie, prepichovanie, závitovanie, závitovanie, zváranie, odhrotovanie a rôzne povrchové úpravy, ako je pokovovanie, lakovanie alebo práškové lakovanie. Integrovaný výrobca ako Heaten dokáže tieto procesy s pridanou hodnotou bez problémov riadiť.